ASPARK OWL のデザイナー

大津秀夫氏 独占インタビュー Vol.4

インタビュアー:真栄中美樹

2019.05.13 23:14

Q5:オンリーワンになるためにデザインでこだわったところはありますか?

プロポーション、顔つきとおしり。

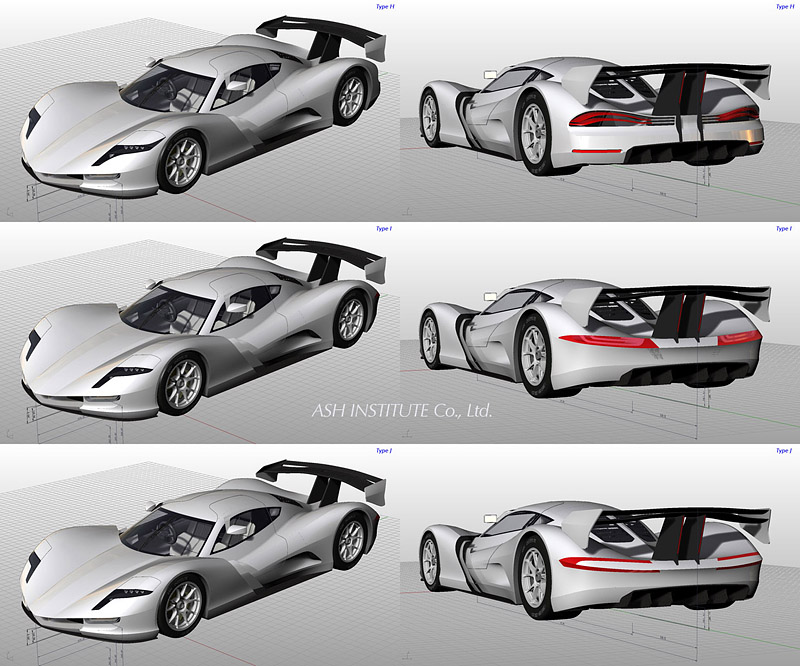

といいたいところですが、まずプロポーションはちょっと不本意なところがあります。

フロントウインドーの下端位置が後ろ過ぎるのです。

本当はもう少しここを前に出して、相対的にノーズを現状よりも短くまとめたかったのですが、技術要件(ドライバーの位置、フロントウインドーの角度など)とお客様のお好み(フロントが長いのが好き)を反映してこういう事になりました。

少し俯瞰気味に見ればまだいいのですが、真横から見ると今でも正直これはちょっとなぁ…と思います。

顔つきは十分好みのものにはなったので決して悪くはないのですが、ヘッドライトの外形形状はいいとして、中身のライトユニットやアウターレンズを本当はもっと立体的なオリジナリティのあるデザインにしたかったです。

ショーカーに関しては各国のレギュレーションを無視して好き放題やることも出来ないわけではないですが、凝った造作にして納期に間に合わなくなったら困りますし、その後の市販バージョンの開発時に時間もコストもかかり過ぎないように、最低限パーツの手配が出来てちゃんと車検が通ること、を考慮してこのデザインにしました。

ですが、許されるのならよりもう少し凝った構成の、より未来的に見えるようなものにしたかったです。

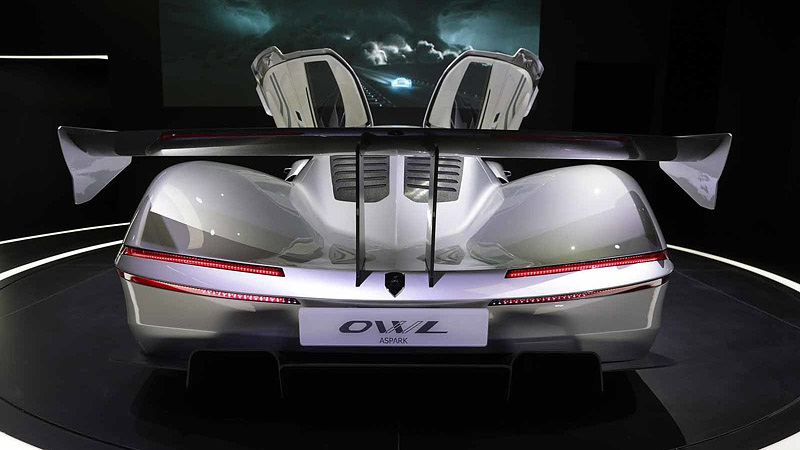

おしり、リヤ周りも結果としては十分以上にいい見た目で魅力的になったと思えるので、結果としては良かったと思うのですが、これもヘッドライト同様、本当はもっと凝った構成のものにしたかったです。

現状は構成で言えばものすごくシンプルなものです。

“成立するのならばシンプルに”を信条とするする私ですが(後ほどまた触れます)、ヘッドライトとテールライトはどちらも外形形状はほぼそのままに、構成やディティールをもう少し凝ったものにしたかったです。

と、ここまで書いてきておいてなのですが、“オンリーワンになるために”ということで言うと…、

私は実はあまりそういう事に重きを置いていないというか、アプローチが違っていて…、結果としてそうなるのはいいなというスタンスです。

その考え方はデザイナーとしてどうなの?と思われる方は多いと思いますし、オリジナリティのあるデザイン、

他に似たものが無いという事の価値は十分認識しています。

そして残念ながら自分にはそのオリジナリティや新しさを生む能力が足りないとも認識しています。

(デザイナーとしてそれはまずいんじゃないかとも思いますが…)

そういう認識はあるのですが、ただ似たものが無いようにするがために、無理やり個性を出すために不要な造作をしてしまったりするのは大間違いだと思っています。

個性を出すために不細工にしてどうする!ということです。

不細工になっていないのであればいいのですが、残念ながらこの観点で見るとうまくいっていない車のほうが多いように思います。

自分の中では、成立するのならばシンプルに、それが基本です。

奇抜なことはそれ自体を目的とせず、機能面での合理性や美しさを突き詰めていった先にそれがあって、それが魅力につながっているのならOK。

きれいに整っているものがあるのならなるべくそのままに…。(基本こういう考え方なので、正直なところデコラティブなデザインは苦手です)

付け加えていえば、“違和感を感じたらやり直すことをいとわずに”ということです。

完成度の低さや魅力の不足などを感じたら、それをそのままにしないようにと心がけています。

そうやって、自分が本当に気に入ったものを作れれば、結果としてそれはオンリーワンになるのではないかと思っています。

自分の好みを自分以上に反映できる人は他にいないからで、誰かと全く同じ好みという事は実際問題としてほぼ無いと思いますので。

ただ、自分以上に良いものを作る人は世の中に沢山いて、とてもこんなものは自分には出来ないな…と思うこともしばしばあります。

Q6:思いがけず良かったことはありますか?

インテリアパーツのほとんどがそうなのですが、従来どおりの製法で作っていたら絶対間に合わない…、どうする?

という切羽詰った状況(プロジェクトの途中で沸いて出たフランクフルトショー出展話ですから、もう最初から工期に無理があるわけです)だったのですが、懇意にしている外注業者を通して中国の3Dプリンター(光造形)を使う成形業者に発注したものが、国内では考えられないような速さで、クォリティも抜群(普通は出来上がったものを手仕上げできれいにする工程が必要なのですが、それが不要と思えるようなものがかなり多かった)で、ものすごく助かりました。

他のどんな製法でも、また同じ3Dプリンターといえども国内の業者ではこうはいかなかったと思います。

少なくとも私が知る限りこんなことが出来る業者は日本にはありませんでした。

これは別の見方をすれば、日本国内のこの種の業者にとっては先行きが厳しいことを意味していて(中国は設備投資も盛んで最新鋭の大型の設備をどんどん導入していくので、その差は開いていく一方…)、どうにもならないことかもしれませんが、ちょっと悲しくもあります。

とにかく、中国恐るべし、です。

ボディをとにかく軽く作らなければならなくて(要求性能の0~100km/h加速の記録が狙うためには可能な限り軽くしたいので)、考えうる最高のもの、ハニカムコアをはさんだドライカーボン(カーボンプリプレグをオートクレーブで成形)のサンドイッチパネルという極めて贅沢なもので全てのボディパネルを作ったのですが、同様の構造のパネルをかつて構造材として使った経験があるとはいえ、外装パネルとしては私にとって初の試みで、設計、データ作りからずっと心配(成形後に問題が発覚しても修正が難しく、設計ミスが許されない)と期待(他の材料と比較して別格の軽さと超高剛性を持つ最高の物理特性)をしていたものです。

製作をお願いした業者は日本で最初にこの製法でレーシングカーのボディを作った方のひとりが創業されたところで、豊富な経験と高いスキルを持っているところで、完璧とは言わずも(少しばかりの修正は必要でした)十分良い物を作ってくれました。軽量/高剛性なのは想像どおりというか計算どおりで、それは普通にすばらしく良いことなのですが、その軽さにより、大型のパネルもひとりで簡単に持てるので取り回しが良くて作業性がものすごく良かったと、アッセンブルをお願いした凄腕モデラーから聞きました。

他の製法ではこんなことは考えられないことで、色々な意味ですばらしいなこのドライカーボン・ハニカムサンドイッチパネルは、という感じでした。

ただし、これを作るためにはマスター型から始まって、成形型、成形品、どれもとても高価ですし相応な工期が必要なので、そうそう簡単には使えないのが難しいところです。